2. روند تشکیل لوله مستطیلی

لوله مستطیلی را می توان به دو نوع فرآیند مستقیم تشکیل داد، یعنی "مربع به مربع" (به طور مستقیم به مربع) و "دور به مربع" (از لوله دایره ای به لوله مستطیلی). بسیاری از اسناد ویژگی های دو فرآیند را مقایسه می کنند. شرکت های تولیدی نیز با توجه به شرایط تجهیزات، فرآیندهای مختلفی را اتخاذ می کنند. CCRSA در تاریخ 28-29 ژوئیه 2006، تکنولوژی مستقیم تهیه سمپوزیوم لوله فولادی مستطیلی سرد در Taian، Shandong برگزار کرد.

2.1 مقایسه بین "دور به مربع" و "مربع به مربع".

بسیاری از کتاب ها و اسناد روش طراحی لوله های جوش داده شده و لوله مستطیلی را نشان می دهند، بنابراین ما به طور عمده روش های مختلفی را که در فرآیند تشکیل غلتک مداوم استفاده می شود مقایسه می کنیم.

(1) تشکیل "دور به مربع"

فولاد نوار تشکیل شده و جوش داده شده به یک لوله دور توسط دستگاه جوش، و سپس آن را به لوله مستطیل شکل توسط دستگاه تنظیم شکل گرفته است. با استفاده از تکنولوژی "دور به مربع"، فولاد نوار می تواند به صورت لوله دایره ای به وسیله دستگاه شکل گیری لوله دایره ای جوش داده شود و سپس به یک لوله مستطیلی در فرایند اندازه گیری تبدیل شود. برای خط تولید جوش اصلی لوله، سرمایه گذاری کوچک است و کارکرد آن آسان است. فرایند کنترل ساده تر از تشکیل مستقیم است.

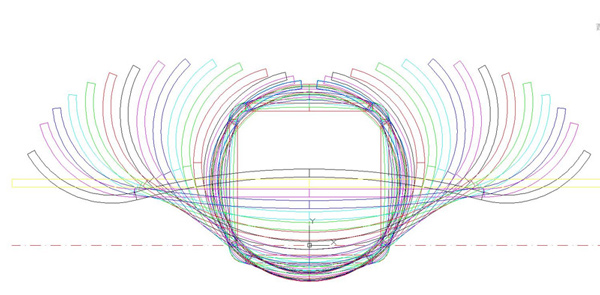

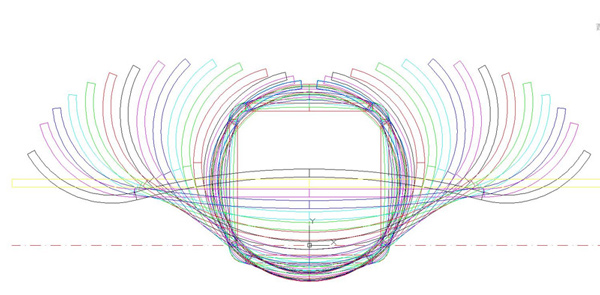

غلتکی-فنی-طراحی-از دور به مربع

شکل 1: نقاشی فنی غلتکی از "دور تا مربع" (با استفاده از غیرقابل انکار بودن روش بریچنتر و سراشیبی).

(2) تشکیل مستقیم

فولاد نوار مستقیما به لوله مستطیل خم می شود و سپس جوش داده و شکل می گیرد.

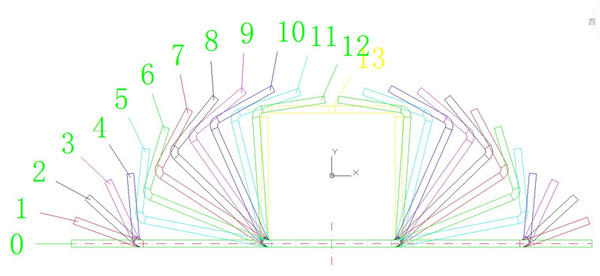

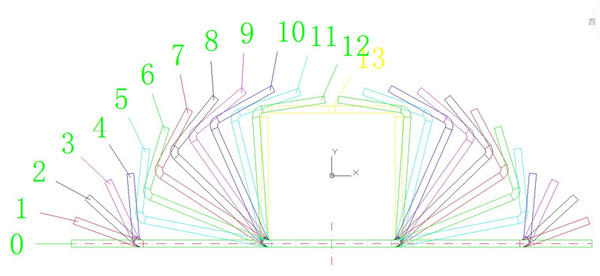

شکل 2. رسم فنی غلتکی از تشکیل مستقیم (بدون روش لغزش)

2.2 مزایای فرایند تشکیل مستقیم.

در مقایسه با روند "دور تا مربع"، فرایند تشکیل مستقیم دارای مزایای زیر است:

(1) غلطک از ورق های غلتکی ساخته شده است که دارای همبستگی قوی و تعداد کمی از قطعات رول است.

با استفاده از فرایند تشکیل مستقیم برای تولید لوله های مستطیلی، تغییر شکل در مرحله تشکیل دور نیاز به چند مجموعه از غلتک های تشکیل، زمان مصرف است با کارایی کمتر و هزینه های بالا است. بر اساس آمار، در مقایسه با روند "دور تا مربع"، فرایند تشکیل مستقیم می تواند 50 درصد هزینه های رول را ذخیره کند، زمان تغییر رول 40 درصد را کاهش دهد، ظرفیت تولید را 15 درصد افزایش دهد و تولید را به میزان قابل توجهی کاهش دهد هزینه.

(2) عرض گسترش فولاد نوار کوچک است و مواد ذخیره می شود.

لوله مستطیلی با همان مشخصات با فرایند تشکیل مستقیم تولید می شود که می تواند مصرف فولاد را با عرض نوار کوچکتر ذخیره کند. با توجه به اطلاعات آماری پهنای نوار برای لوله های مستطیلی 80 × 80 میلیمتر ~ 180 × 180 میلیمتر با ضخامت دیواره های مختلف تولید شده توسط تولید کنندگان خارجی، کاهش میانگین بشکه فرآیند مستقیم تشکیل دهنده، 2.4٪ نسبت به مقدار "round to مربع "فرآیند این نشان می دهد که فرایند تشکیل مستقیم دارای مزایای اقتصادی بهتر تحت مشخصات خاص است.

(3) نیروی کوچک تشکیل و مصرف انرژی کم.

بار تنظیم دستگاه کم است هنگامی که آن را به طور مستقیم شکل گرفته است، به خصوص بار از مجموعه به وضوح پایین تر از لوله تشکیل لوله لوله مدور است. به طور مستقیم، دو روش تشکیل یک شکل از فولاد نوار در ابتدا و همان شکل هندسی در نهایت. بخش های ناپایدار فرایند تشکیل مستقیم، چهار گوشه لوله مستطیل است، اما قسمت های ناهموار از فرآیند "دور تا مربع"، به جز چهار گوشه، لبه های مستقیم هستند. لبه ها به لبه های گرد و سپس به لبه های مستقیم شکل می گیرند. بدیهی است، برخی از فرایندهای تغییر شکل غیر ضروری اضافه می شوند و مصرف انرژی تغییر شکل نیز افزایش می یابد. بنابراين، در مقايسه با فرآيند "دور تا مربع"، قدرت تغيير شکل فرآيند مستقيم پايين تر است.

2.3 مشکلات و اقدامات متداول در فرایند تشکیل مستقیم.

(1) کنترل کیفیت جوشکاری دشوار است و هنگام تولید لوله های فولادی با ضخامت بیش از 10 میلی متر، سرعت جوش پایین است.

برای رعایت الزامات فرایند تشکیل مستقیم، روند متصل کردن، حلقه، میل و برش باید با سرعت تولید تنظیم شود. وقتی سرعت جوش آهسته است، کیفیت جوشکاری تضمین شده است. برای محصول با ضخامت بیش از 12 میلی متر، شکل پایان نوار فولادی باید مسطح باشد. اگر شکل انتهایی V شکل باشد، درجه حرارت گوشه پایین تر خواهد بود، سوراخ به شکل قطره ای، خط جوشکاری بیش از حد گرم خواهد شد، دانه رشد می کند و دمای گوشه بالا برای جوشکاری بسیار پایین است . توصیه می شود جوشکاری فرکانس حالت جامد را انتخاب کنید. فرآیند آسیاب قسمت جلو محصولات ضخیم بسیار ضروری است.

(2) گوشه ای از فولاد مستطیل شکل فولادی هنگام تولید فولاد با مقاومت بالا.

لوله مستطیل شکل تولید شده توسط فرایند تشکیل مستقیم، اگر تشکیل هر گوشه ای از بخش به طور کلی به عنوان خم شدن خم صفحه، و صفحه خارجی لایه خنثی کشیده شده است، کشش کششی از لایه های خارج از حد تولید نخواهد شد ترک خوردگی تا زمانی که طولی نداشته باشد. با افزایش قدرت، طول عمر مواد معمولی به طور قابل توجهی کاهش می یابد. همانطور که برای لوله فولادی قوی است، آیا فرایند تشکیل مستقیم مستقیم می تواند به طور مستقیم استفاده شود، بستگی به طول کشیدن ماده و حداکثر کشش کششی مواد بیرونی گوشه.

زاویه لوله فولادی مستطیلی به وسیله ی قوس دایره ای متناظر با لوله دایره ای در یک حفره ی بسته با استفاده از فرآیند "دور تا مربع" شکل می گیرد. طراحی عبور می تواند مقدار مشخصی از فشرده سازی را به واحد اختصاص دهد، بنابراین می تواند به طور قابل توجهی کاهش تنش در خارج از زاویه گرد و کاهش کرک خارجی در لوله استحکام بالا.

(3) ناهمواری چهار زاویه گرد.

علل اصلی این مشکل: A، توزیع در فرایند تشکیل غیر منطقی، B، طراحی سوراخ جانبی اکستروژن معیوب است، C، خم خالی (یعنی زاویه ی کور تغییر شکل). به منظور بهینه سازی زاویه تشکیل و جهت دو زاویه خم، منطقی است که زاویه خم خالی را به حداکثر رول کاهش دهیم، زاویه ی کور را با خم شدن معکوس کاهش دهیم، رول یال جانبی، رول محوری و هسته، و روش مناسب خم شدن را انتخاب کنید، که می تواند به طور موثر ناهمواری زاویه های گرد را کاهش دهد.

(4) بر روی سطح لوله های فولادی آسان است.

آیا پارامترهای ساختاری واحد معقول هستند، نسبت سرعت چرخ دنده های بالا و پایین، طراحی منطقی ساختار رول و پارامترها، سختی کاری مواد و سختی رول، و روانکاری و خنک کننده روی سطح تاثیر می گذارد سایش

پارامترهای ساختاری واحد باید بتواند نیاز به حداقل فشار نزول را برای ارائه تنظیم مناسب کاهشی فراهم کند. با توجه به سرعت خطی سیستم هنگام طراحی رول ها، تفاوت سرعت ناشی از قطر های مختلف باید در نظر گرفته شود. در صورت لزوم از رول های متحرک استفاده کنید.